冷間鍛造とは?

常温環境下で金属に圧力を加え、変形させながら成形を行う加工技術です。製造途中に材料のロス(金属廃棄物)をほとんど発生させず、高速加工も可能なことから「環境に優しく、合理化に強い」加工技術と言われています。

■冷間鍛造のメリット

- 材料ロスが

少ない - 省資源に

つながる - 強度が

上がる - 精密加工に

最適

さまざまな分野で、当社の冷間鍛造の技術が

使われています!

使われています!

-

2輪関係部品

2輪関係部品 -

4輪関係部品

4輪関係部品 -

OA機器部品

OA機器部品 -

レジャー機器部品

レジャー機器部品

アルミニウム冷間鍛造の工程イメージ

- 精密冷間鍛造に適した高品質な素材を選定、設定されたボリュームを正確に切断。>> 動画を見る

- プレス機により素材と金型の隙間が少ない鍛造時に適した形状および素材径にします。>> 動画を見る

- 素材の鍛造性向上のため、材料の組織を均一化させる熱処理工程です。

>> 動画を見る - 鍛造成型中の金型と素材の間の摩擦を減少、焼き付きを防止するために潤滑処理を行います。>> 動画を見る

- さまざまな実験データおよび工程設計に基づき、製品仕様に近い寸法精度に鍛造加工を行います。 >> 動画を見る

- アルミニウム材など種類によっては、熱処理を施すことにより機械的強度が向上します。

- 鍛造品を製品寸法に仕上げます。

- アルマイト、メッキ、アロジン処理など、製品の外観と腐食に対する耐久性を高めます。

- 万全のチェック体制により検査を行い、お客様にお届けします。

群馬精工の特徴-1

リードタイム短縮と高品質を支える、一貫生産体制

さまざまなメリットを持つ冷間鍛造ですが、一方で材料を常温で鍛造する冷間鍛造では、より高度な技術力が求められています。

群馬精工では創業以来の豊富な冷間鍛造ノウハウを蓄積しており、最適な素材の選定から金型の設計製作、鍛造、さらには切削など後工程まで一貫した生産体制を構築しています。

社内工程の合理化を追求することにより、お客様のさまざまなニーズに迅速に対応できる技術・ 環境を整えています。

群馬精工では創業以来の豊富な冷間鍛造ノウハウを蓄積しており、最適な素材の選定から金型の設計製作、鍛造、さらには切削など後工程まで一貫した生産体制を構築しています。

社内工程の合理化を追求することにより、お客様のさまざまなニーズに迅速に対応できる技術・ 環境を整えています。

群馬精工の特徴-2

豊富な技術ノウハウでスピーディーな金型設計・製作

製品開発のリードタイムがますます短くなる中で、金型の設計製作には精度とともにスピードが求められています。

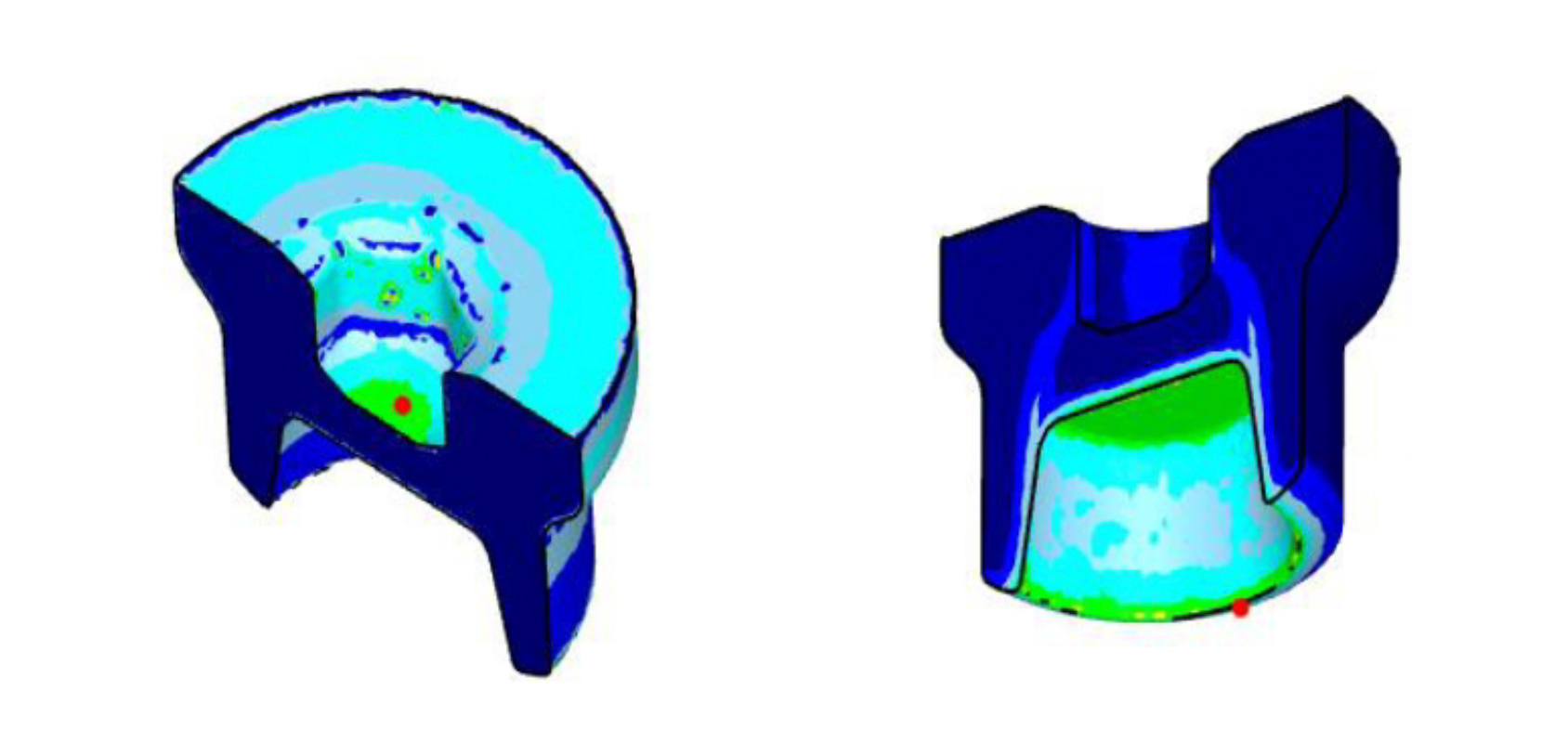

群馬精工では、蓄積された豊富な技術ノウハウをもとに、最適な金型を製作するための素材の研究や、鍛造時にかかる圧力や素材の流れ等の数値化を進め、高精度かつスピーディーに金型を製作する体制を整備しています。

群馬精工では、蓄積された豊富な技術ノウハウをもとに、最適な金型を製作するための素材の研究や、鍛造時にかかる圧力や素材の流れ等の数値化を進め、高精度かつスピーディーに金型を製作する体制を整備しています。

群馬精工の特徴-3

飽くなきハイクオリティーの追求

新技術へのチャレンジ

軽量かつ高強度であることから輸送機器の軽量化・燃費向上が期待されている素材 “ 炭素繊維強化プラスチック”CFRPの鍛造成形に着目し、金沢大学を始めとする研究機関と共同開発を行っています。

製作環境のデジタル化

・生産体制のデジタル化の推進お客様からのオーダーに対し的確に対応するため、生産管理システムを導入し運用しています。

近年ではさまざまな生産管理システムが導入され、ますますデジタル化の波が押し寄せてきています。

最新の発注システムに対応できるよう、当社では” 自動発注システム ” に着手し、推進を図っています。