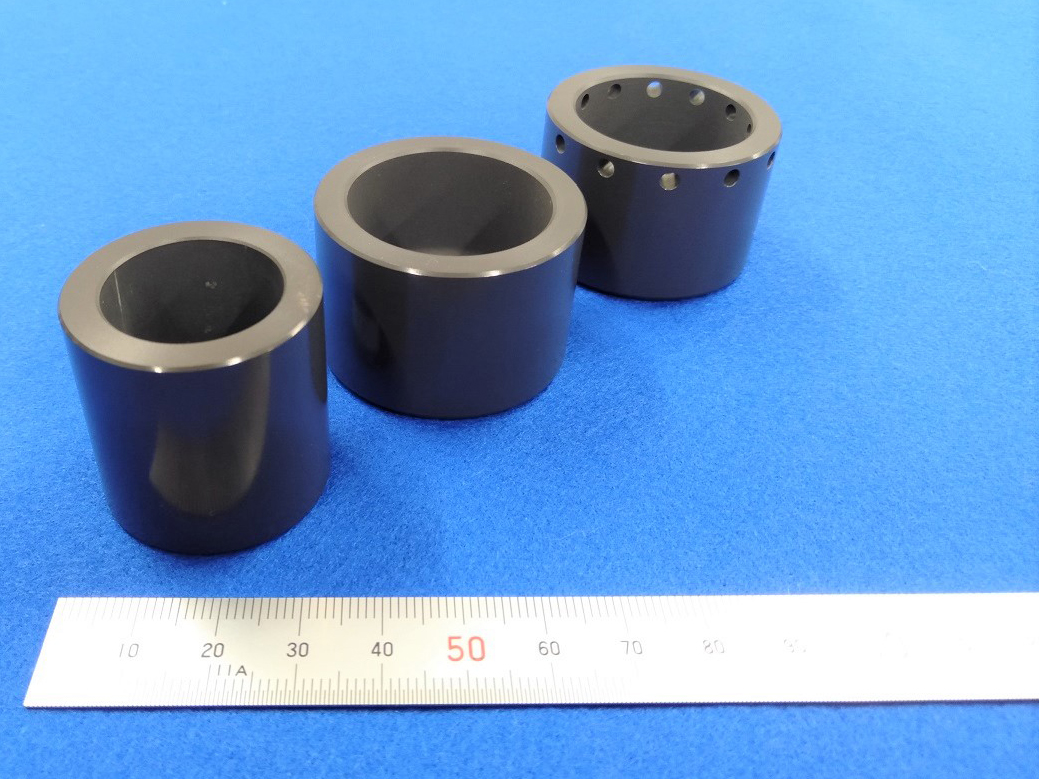

鍛造は生産効率が高く、高強度・高靭性を得る事が可能です。

加工時間の短縮と、薄肉化・省材料化にも貢献できます。

塑性変形を利用した加工法の一つ

物体に一定以上の力を加えると、物体は変形します。加えた力を取り除いても変形は残ります。

このような変形を永久変形と言い、永久変形を残すような変形は“ 塑性変形 ”と呼ばれ、この塑性変形を利用し加工する加工法を“ 塑性加工 ”と呼びます。

鍛造は生産効率が高く、高強度・高靭性を得る事が可能です。

加工時間の短縮と、薄肉化・省材料化にも貢献できます。

物体に一定以上の力を加えると、物体は変形します。加えた力を取り除いても変形は残ります。

このような変形を永久変形と言い、永久変形を残すような変形は“ 塑性変形 ”と呼ばれ、この塑性変形を利用し加工する加工法を“ 塑性加工 ”と呼びます。

塑性加工を“ 常温 ” で行う工法であり熱間鍛造等、他工法と比べると精度の高い製品の生産が可能です。

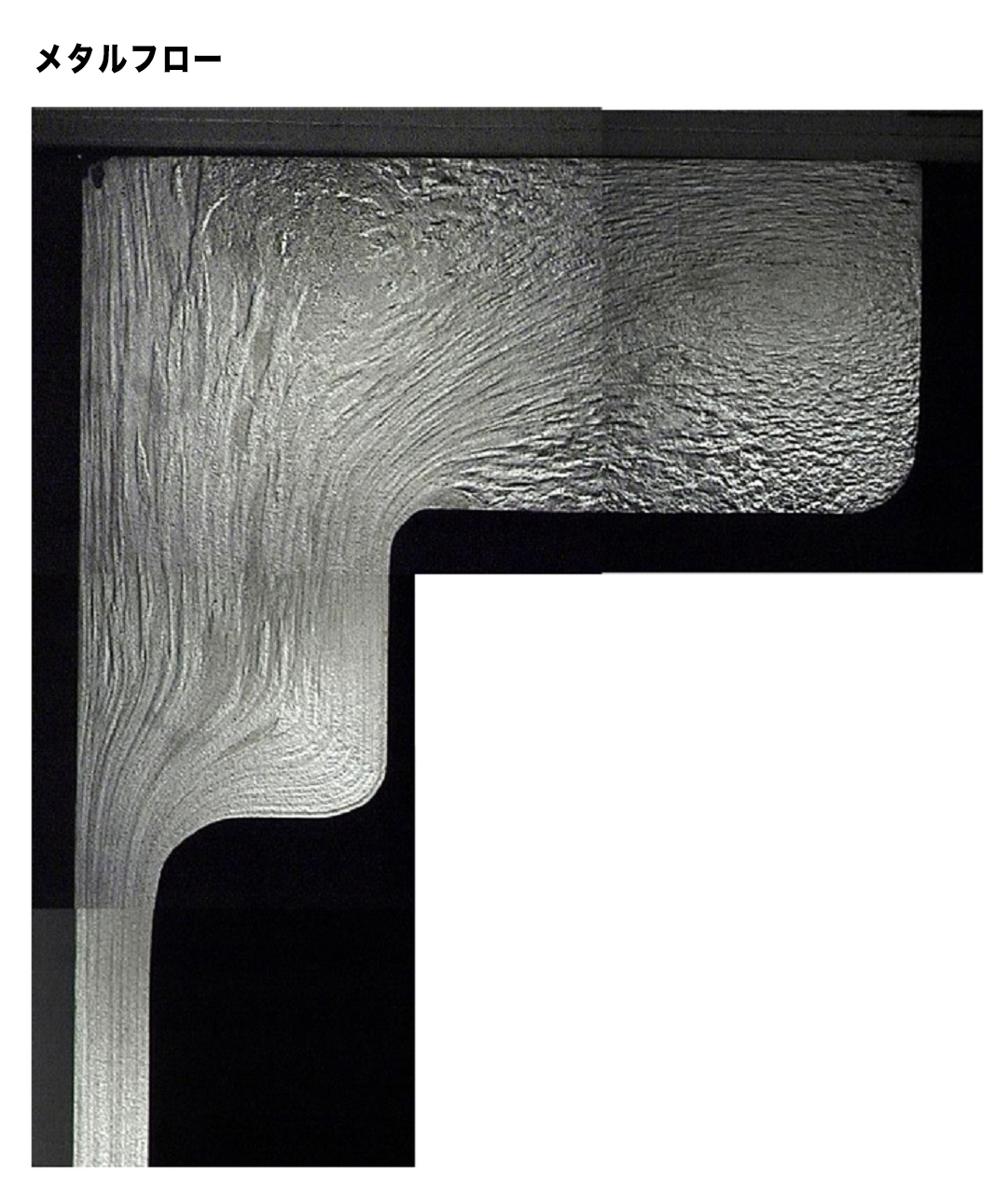

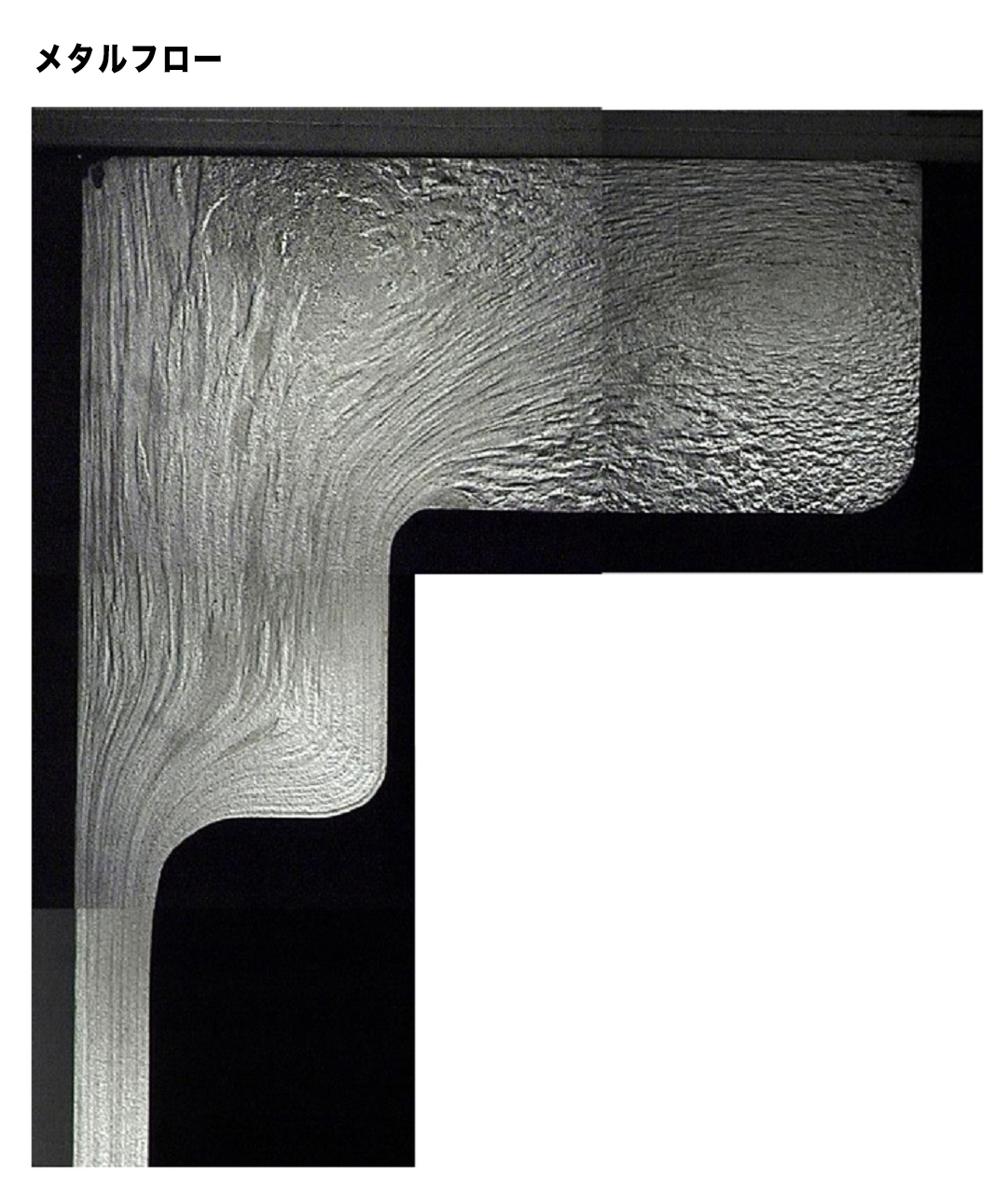

金属を構成している結晶組織が鍛造の際につぶれて引き伸ばされることにより製品の形状に沿った鍛流線(メタルフローライン)を成形し、靭性を高めることができます。

この “ 連続した鍛流線

”の形成は、他工法(鋳造・削り出し)では得られない、鍛造ならではの特徴です。

| 熱間鍛造 | 冷間鍛造 | ダイカスト | |

|---|---|---|---|

| 特徴 |

|

|

|

| 成形温度 | 再結晶温度:A6061 の場合、410℃以上 | 常温(室温) | 670 ~760 ℃(溶湯温度) |

| 変形抵抗 | 低い | 高い | 低い |

| 寸法精度 | △ | ◎ | △ |

| 表面仕上り | △ | ◎ | △ |

| 複雑形状成形 | 〇 | △ | ◎ |

| 生産数量 | 中・小 生産向き | 中・大量 生産向き | 大量 生産向き |

| 取り数 | 1個取り | 1個取り | 多数取り |

| 材料コスト | △ | 〇 | ◎ |